紡織業的『數位管理』與『國際分流』轉型變革

這場疫情造成製造業的波動,大型製造商因產業外移,面臨國際原物料斷貨及無法送往國外代工的危機,而國內中小製造廠一旦原物料也卡在國外的話,也將面臨原物料短缺斷貨情況,因此企業該如何因應原物料斷貨,網羅不同國、內外原物料供應鏈商,避免發生雞蛋同籃危機,就需將供應鏈進行國際分流,目前許多企業開始與多家國內、外供應鏈保持關係,減少依賴傳統 Email、電話或人到供應商盯緊供貨的狀態,利用國際分流來避免群聚感染、分散風險,運用遠端供應鏈串流快速對多家供應商進行詢價、採購下單、委外生產、品質管控,藉此掌控供貨情形,因此遠端供應鏈串流是製造業面臨的改革,而如何在供應鏈執行國際分流,我們的做法是透過數位遠端同時進行多家供應鏈串流聯繫,減少傳統聯繫,不用出差也能同時監督供應商的交期與品質,另外供應鏈如何快速且隨時與我們保持聯繫,彼此的機敏資訊是否能建構於資訊安全,都是雙方考量的重點,因此我們做到讓企業與供應鏈溝通被加密,資訊可被追溯,讓企業易於掌控供應鏈生產狀況。

許多製造商除關心產能外,也開始關注員工的身體健康,在疫情趨使下,一旦有人受疫情感染,將造成群聚感染,導致停工、損失、企業聲譽及勞工生計。因此如何改善生產流程達到精實製造,許多製造業開始將辦公室人員與廠內生產人員,進行隔區互不接觸與交談,辦公室人員透過數位管理進行遠端監控廠內人員的生產現況,所有紙本簽核都改成數位線上簽核,紙本傳遞需分開時間放置,分開時間領取與消毒,如此防疫動作已開始,製造業也趁機培養人員執行數位管理,考慮未來將企業推往數位時代。

因此數位管理如何影響企業往精實製造的道路走,我們提供精實製造-數位管理,讓辦公室業務人員遠端對客戶進行報價、簽核訂單;辦公室採購人員根據訂單,查詢庫存,透過遠端與供應鏈進行詢價、採購或委外生產;辦公室生管人員根據訂單,透過遠端進行系統模擬產生工單排定生產排程;而廠內現場生管人員透過平板與遠端回報現場狀況與報工與事件通知;而廠內的品管人員透過平板與遠端進行半成品與成品拍照與回報檢驗結果;廠內的倉管人員透過業務人員遠端來的出貨單,進行出貨準備。

因此數位管理如何影響企業往精實製造的道路走,我們提供精實製造-數位管理,讓辦公室業務人員遠端對客戶進行報價、簽核訂單;辦公室採購人員根據訂單,查詢庫存,透過遠端與供應鏈進行詢價、採購或委外生產;辦公室生管人員根據訂單,透過遠端進行系統模擬產生工單排定生產排程;而廠內現場生管人員透過平板與遠端回報現場狀況與報工與事件通知;而廠內的品管人員透過平板與遠端進行半成品與成品拍照與回報檢驗結果;廠內的倉管人員透過業務人員遠端來的出貨單,進行出貨準備。

以上都是靠數位管理來管理辦公室與廠內的生產現況,潛移默化讓製造推進精實製造,解決辦公室看不見的真實成本,透過現場生管與生產人員的回報與電子現場看板即時回饋,即可知各站備料、領料、生產、設備現況、設備效率、退料、半成品與成品的生產數量及整體設備效率、稼動率、產能效率、良率、負荷時間率等資訊,不需再靠人力精算、人力巡視,才能得知可能誤差的成本,因此現在是製造業進行數位化轉型的時代,也是製造業邁向精實製造的契機。

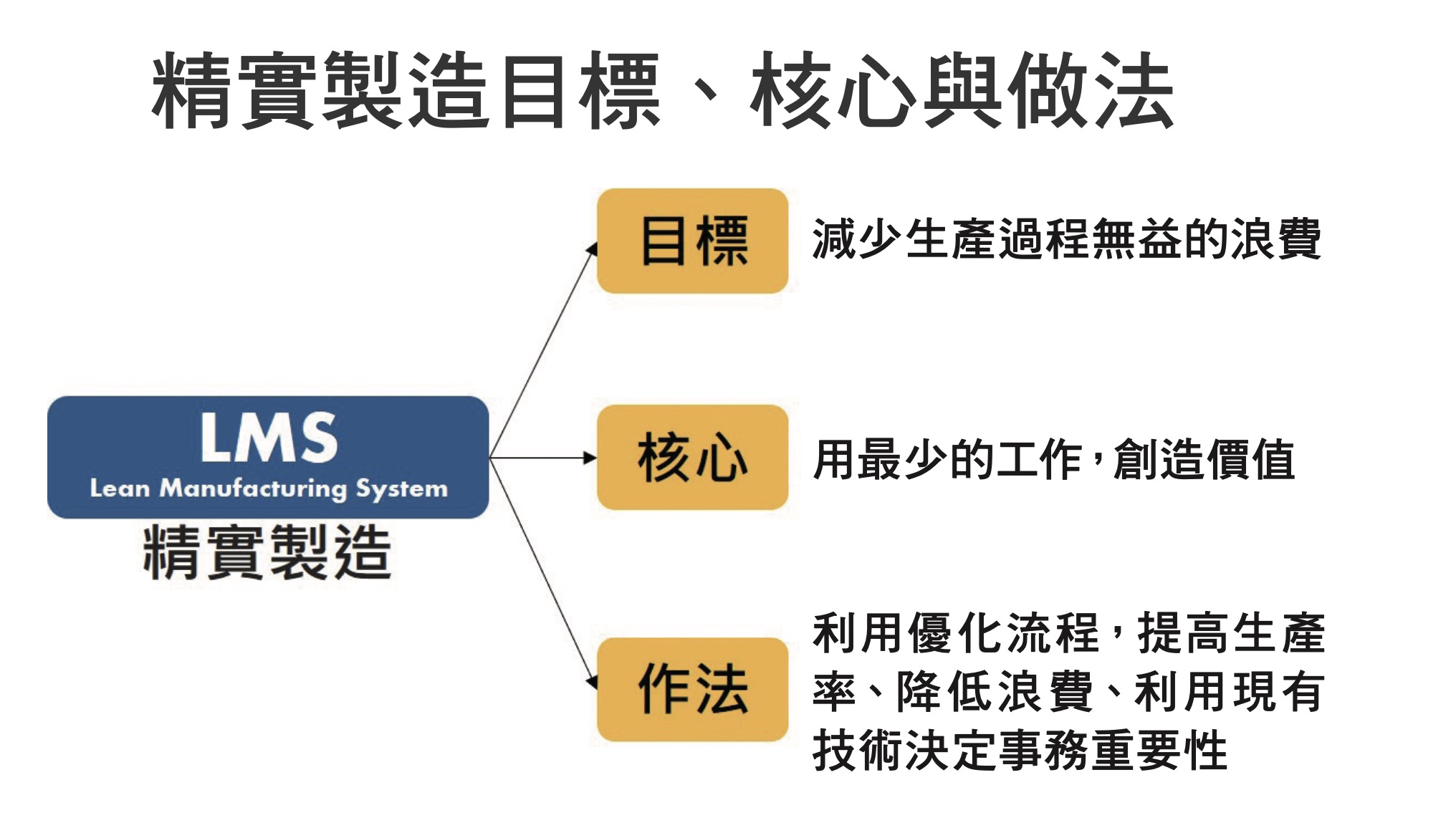

精實製造的定義在書上說的是減少生產過程無義的浪費,與用最少工作成本創造高價值,但其作法在於【如何在既有生產過程中找出無義的浪費或工作流程】,前面我們提到數位管理如何影響與推動企業往精實製造的道路走,就是如何在既有生產過程中找出無義的浪費或工作流程,並找出優化生產過程方法,才能提高生產效率、降低浪費,達到精實製造。

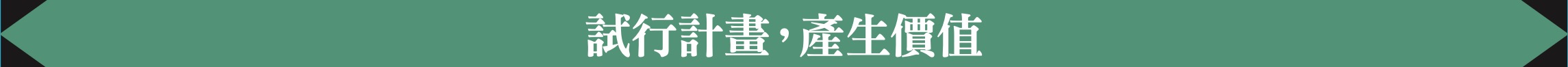

工業局智慧機械-產業聚落供應鏈數位串流暨AI應用計畫,在 2019 年 6 月由企業主與工業局簽約,此計畫包含從下至上的資訊流,可見[第1層]中心廠與上游衛星廠、代工衛星廠間的供應鏈資訊串流是以加密電文溝通,電文以 Blowfish encryption 加密傳遞保存,電文儲存於[第 2 層]加密數據交換平台,[第3層]彙整織布業現場管理的原料、整經、穿綜、織布、後加工、成品等各站生管紀錄於中央資料中心,提供生產履歷追溯。

[第 4 層] LMS 精實製造執行系統(Lean Manufacturing System,精實生產執行系統)自ERP系統取營業訂單、工令(製令),將工令置入 LMS 系統原料管理、盤頭管理、生產管理、加工管理、樣布管理各站,提供規劃生產排程;而中央資料中心收集供應鏈資訊串流、機聯網生產數據及現場生管紀錄,反饋於 LMS 系統,透過走動式管理進行 QC 管控;前述資訊都往上顯示於[第 5 層]智慧供應鏈中控台,其原料、整經、穿綜、織布、後加工、成品等各站事件可透過燈號顯示,提供同仁監管與主管決策;中央資料中心收集的生產數據可提供 AI 進行交期模擬與預測。

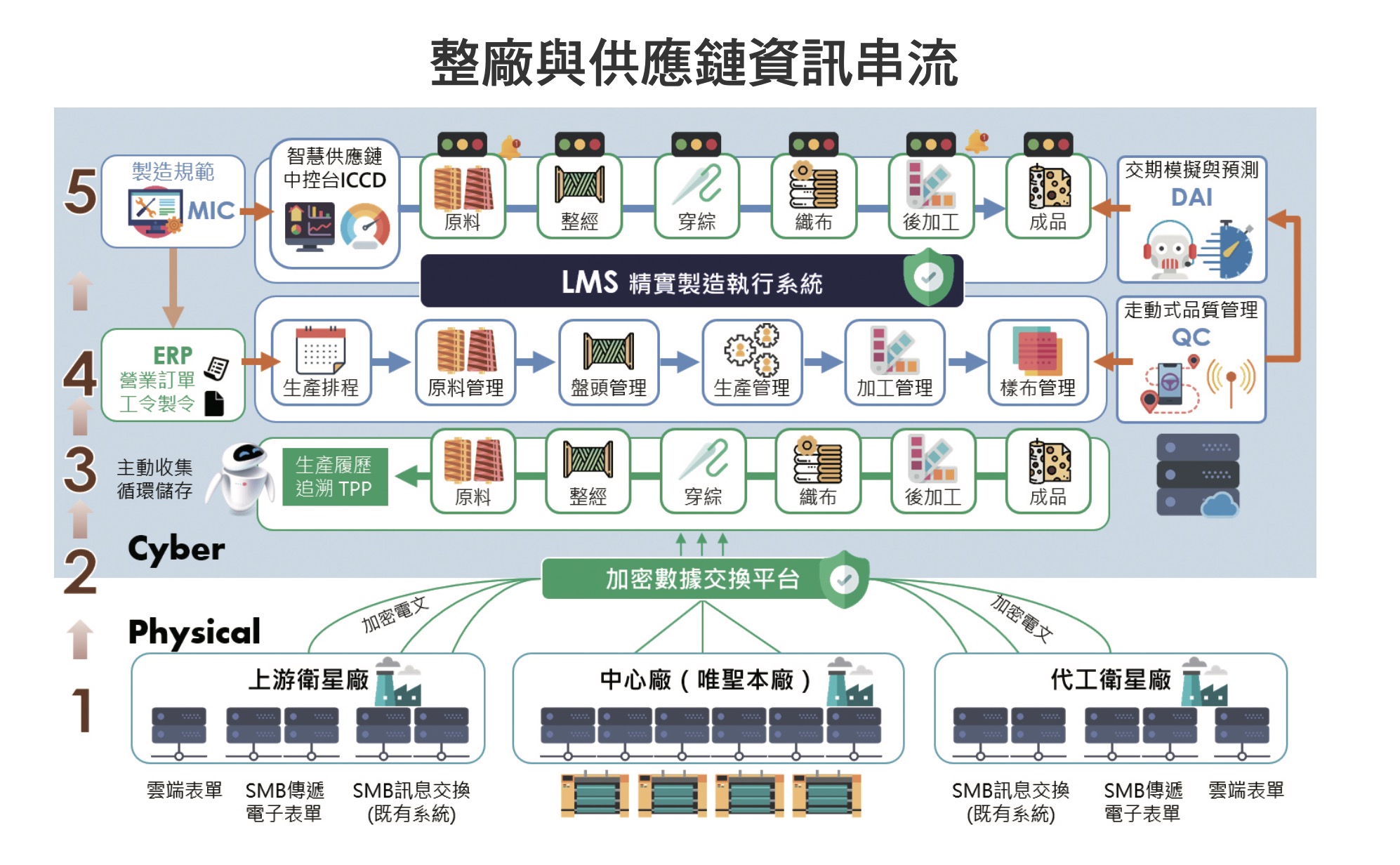

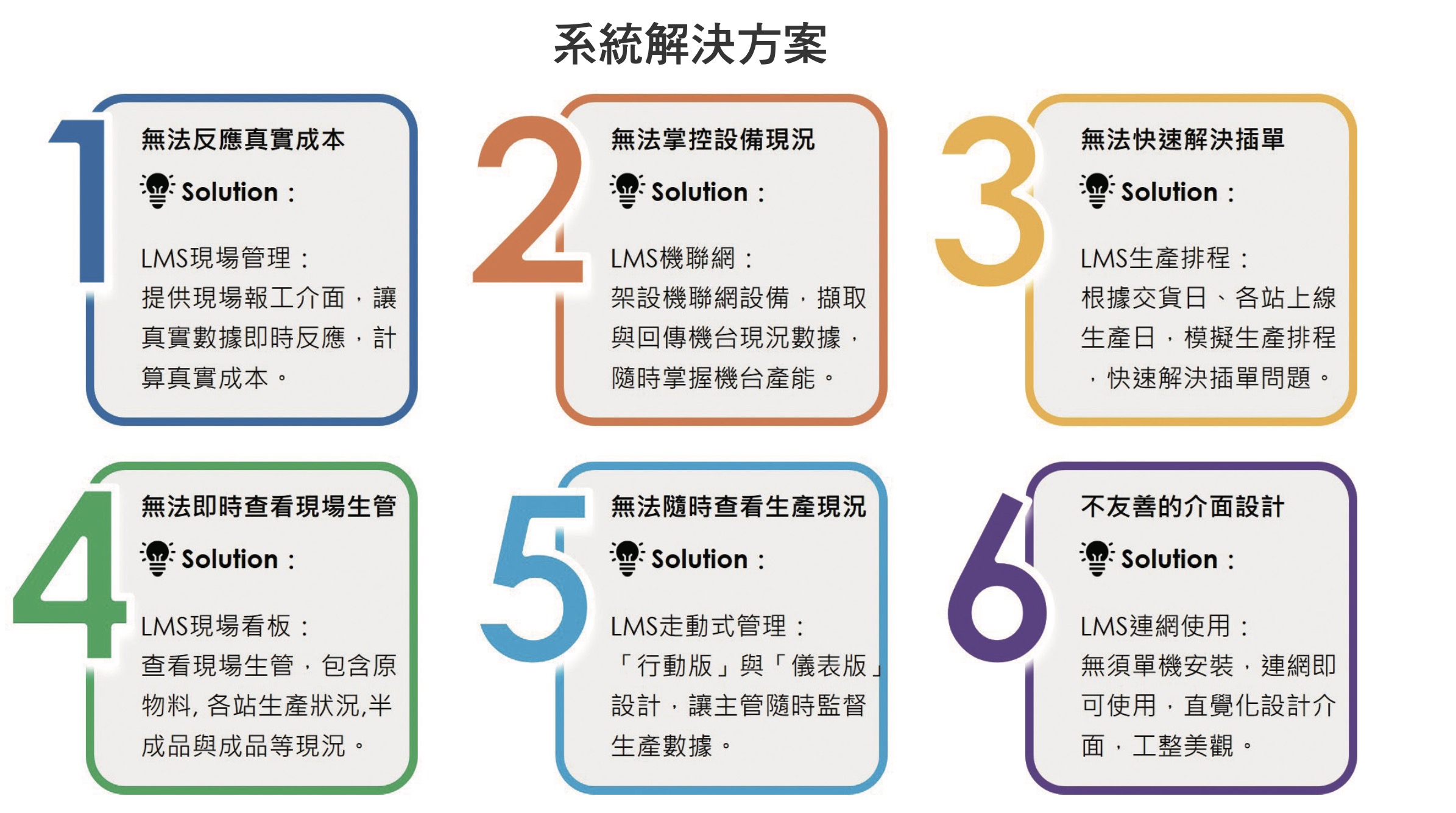

在製造業中時常遇到的問題包含:

- ERP 無法反應真實成本,如ERP訂單是預估成本,預估來自業務經驗值,無法取得產線真實成本。

- 無法隨時掌控設備現況,如產線自動化設備的參數與效率顯示在設備螢幕,無法將設備數據傳至 ERP,且設備須仰賴人巡視,一旦設備故障,需待巡視叫修與解除問題,若有緊急插單,則需靠人工插單,無法精準排好生產排程。

- 現場人員無法即時報工,無法即時回饋生管數據,如大白板無法回饋現場的原物料、入出庫、各站工時、半成品與成品的檢驗結果,形成預估與實際成本的差距。

- ERP 單機版無連網使用,無法帶著 ERP 走動管理,介面老舊且效能緩慢。

- 無法反應真實成本解決方案

LMS 現場管理:提供現場報工,讓真實數據即時反應,計算真實成本。 - 無法掌控設備現況解決方案

LMS 機聯網:架設機聯網設備,擷取與回傳機台數據,隨時掌握機台產能。 - 無法快速解決插單解決方案

LMS 生產排程:依交貨日及各站上線生產日,模擬生產排程,快速處理插單。 - 無法即時查看現場生管解決方案

LMS 現場看板:查看現場生管之原物料、各站狀況、半成品與成品等現況。 - 無法隨時查看生產現況解決方案

LMS 走動式管理:行動版與儀表版設計,讓主管隨時監督生產數據。 - 不友善的介面設計解決方案

LMS 連網使用:無需單機安裝,連網即用,權限管控與介面設計直覺美觀。

藉此數位化織造-供應鏈精實管理生產計畫,我們於 2020 年底完成 LMS 系統,該計畫需靠企業主、叡揚及機連網合作才能達成,在此謝謝叡揚資訊 LSBU11 的 LMSD 團隊的努力,也感謝企業主唯聖紡織股份有限公司與機連網團隊財團法人紡織產業綜合研究所的支援與合作。