台積電 知識管理與大數據分析

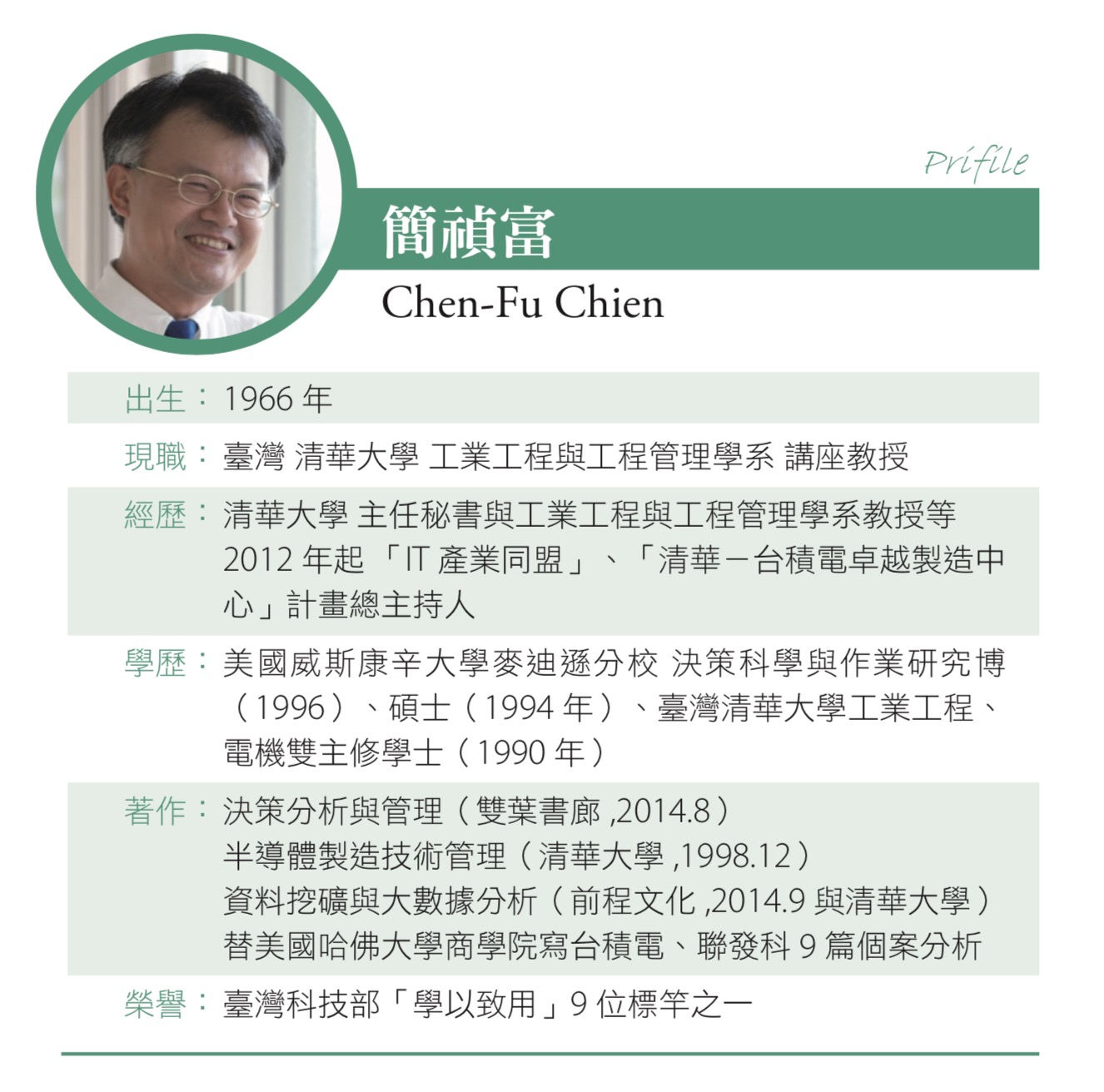

許多製造為主的公司,像設計代工(OEM)、製造代工公司(OEM),公司致勝的關鍵在於迅速達到高良率(95%),如此才能大幅降低成本(註:瑕疵品會扳高平均成本)。台積電是晶圓設計代工公司,從原料、精算、製程,幾乎有5萬種以上組合,假如工廠有6、8、12吋晶圓廠,以知識管理的最佳實務(bestpractice)來說,各工廠的規模不同,如何修正呢?本文以清華大學講座教授簡禎富的文章為主,從

大數據分析角度切入,簡教授長期承作清華大學與台積電的產學合作計畫,並於2005∼2008年代借調到台積電擔任工業工程處副處長。

前台積電董事長張忠謀(2018年6月御任)接受天下雜誌記者專訪時表示,利用大數據分析技術,工程師把時間花在「分析、判斷」,員工工作時間可以縮短,經營效率提高。而台積電資深副總暨資訊長左大川於2017年11月16日接受聯合晚報記者採訪時也表示,自動化與機器學習是台積電作業效率提高關鍵之一,2013∼2017年生產力提升62%,主要是透過物聯網搜集資料,結合大數據分析,以提升作業效率,台積電打算每年訓練300位工程師有這方面能力,並希望2018∼2020年機台生產力提升19%。

而簡禎富教授在與台積電合作、任職期間,一年約可以替台積電節省4.25億元,使他於2016年12月29日獲得行政院傑出科技貢獻獎。

2003∼2011年台積電知識管理、大數據分析

|

年/職位 |

投入 |

轉換 |

產出 |

| 2003~2005年,簡禎富擔任台積電中製造技術中心製造技術委員會的資深委員 | ●半導體製程中心的巨量資料。以12吋晶圓來說IC配方(recipe)參數不同,每個工作站有幾十個反應室(chember)可選連續生產,線上有數據量測值(metrologu) ●把某個廠的最佳實務提交個技術委員會,作為各場的知識分享平台 |

●分析影響在製造水位和在線上等候時間的影響分子 ●找出每個工作站線上在製造的理想水位與產出關係把複雜的實務以數學方式分析,導入資料挖礦降低生產週期時間(recycletime),以提升生產力 |

●透過調控機制以維持生產系統的平衡與加工流程的順暢 |

| 2005~2009年,簡禎富借調擔任台積電工業工程處副處長 | ●產出生命週期,市場成本率,季節性 ●技術擴散理論:多世代的技術擴散、技術替代、重複購買、價格 |

●資料挖礦 ●結合最小化最大可能後悔(minimarregret)實務策略 |

●產能規劃 ●動態調整產能 |

| 2010年清華大學承接台積電產學合作計畫 *台積電有3座12吋廠4座8吋廠1座6吋廠 |

●晶圓上的晶粒排列 ●低良率的晶圓(找出低良率的產出、設備、時間製程等) |

●資料挖礦 ●多變量事故分析●決策分析方法 ●演算法 ●圖形使用者介面 可以預先告知工程師哪些機台可能快故障,可早一步檢修 |

●發展出綜合晶圓效益(overall wafereffectiveness,OWE)、良率提升系統(yieldenhancementsystem,YES,這部分可參考天下雜誌2017.1.8) |

| 2011年 | ●台積電半導體製程中資料資料符合「大數據」性質 ●且具有特殊性(包括時間性、群集性、連接性) |

●發展本專案所需大數據分析技巧 ●資料挖礦 ●決策分析 ●圖形化技術 |

●「工程資料分析」資訊系統升級 ●智慧製造以協助先進奈米製程提 升良率 ●發展出多變量事故分析等各種模組,縮短使用者的學習曲線,大幅提升工程師的決策品質,加速良率提升 |