AIoT 自働化控制平台 虛實整合協同作戰

自働化轉型—生產即作戰

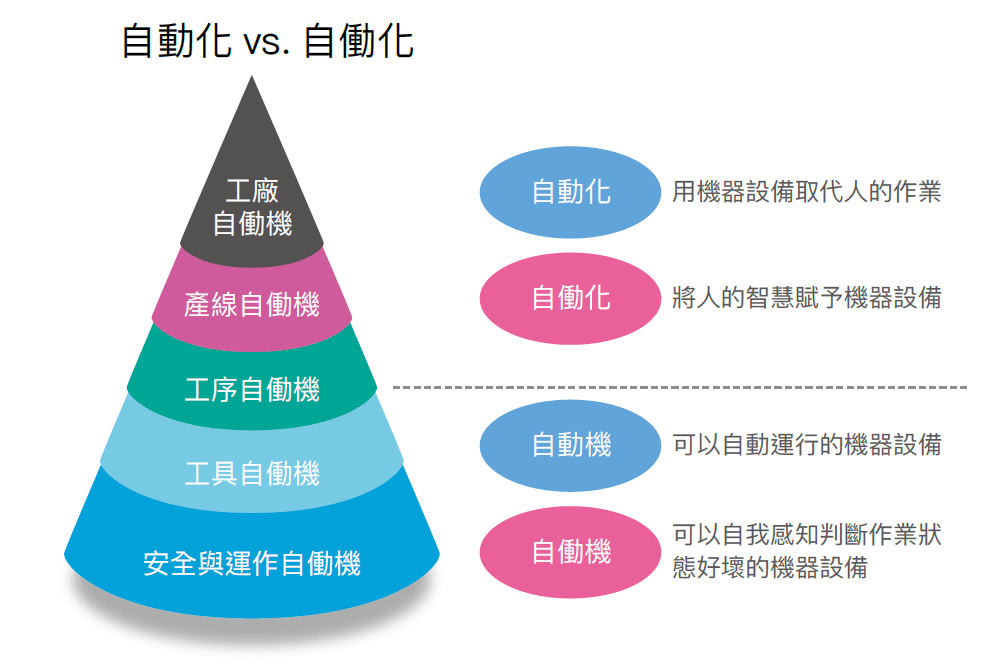

十八世紀中以來,在歷經機械化、電氣化、電腦化等三次工業革命的變革,自動化生產的思維已深植人心。自動化即是以機器設備來大量取代人工作業,讓機器拼命工作以達到節省人力成本及提高產量的目的。然而自動化所帶來的剛性生產與推動式生產(Push Production)型態,徒增等候、搬運、不良品、動作、加工、庫存、製造過多(早)等七大浪費;是以豐田式精實生產(LeanManufacturing)更是倡議拉動式生產(PullProduction),以現場、現物、現實三現主義消除無馱(Muda)、無穩(Mura)、無理(Muri)三無現象,更通過自働化(Jidoka)來逐步演化改善設備或系統。及時生產(JustinTime)與自働化是精實生產的兩大支柱,自働化的意涵在於原有的自「動」化生產要再加上「人」的感應能力跟判斷能力,而及時生產則更是再加諸增強其即時演算與控制能力。

工廠本身是一個動態的生產環境,不論是人員作業、物料供給、生產設備、工法調適乃至於因應管理變革及市場需求,皆需要人的智慧在現場應變。由於製造業現場長期缺工、國內外相關法規日益嚴苛、產業升級導致工法丕變,加之近來疫後所帶來的缺料缺櫃衝擊、短鏈經濟興起以致供銷重組,及國際分流採購而更趨向少量多樣乃至短單更短單,在在考驗著製造產業的應變能力。

是以現今的自働化轉型更是在契合數位轉型的概念下,重新打造一個擁有靈活的生產架構且適應性強的工廠組織,並以工業4.0的智慧化理念將人的智慧賦予到設備乃至整個生產系統,未來的工廠將轉型為生產作戰體,以靈活應變源於人、機、料、法、環、測、管理或市場的任何變化。

平台架構—現場的作戰指揮系統

自働化的進化首將人的智慧賦予設備或外掛伺服控制器(Servo Controller)而成為自働機,以增強感知與判斷來支持基本的安全與運作,亦將擴增週邊工具能力以輔助之直接或間接的生產活動;繼之工序自働化茲以快速切換工法作為柔性生產的基礎,進而產線自働化則致力於動態配置工作站,方便操作的控制面板來確保生產順暢、更以即時站站自主檢驗來確保品質無憂,最終得以實現工廠全廠自働化。產線設備各有其生產目的,即使是升級強化為自働機,亦無法成為萬用通用的生產元,是以更需建置完善而職司分明、分工而協同一致的工廠現場作戰指揮系統(Shop Command & Control),將略述如下:

- 命令分派

平台將持續接收工單與排程資訊並將分派至各產線。產線各個工作站便有如海空步炮等協同作戰單元,由平台賦予其個別的Recipe,包含初始設定、節拍與動作、參數化工序或工作訊息等指令而組成的命令主旨與工作命令包。 -

命令傳遞

產線指揮官可在中控室一鍵下達佈署、測試、啟動、暫停或停止命令。命令主旨與命令包透過非同步交換訊息機制,其有如人體的神經系統或軍隊的傳令體系,以確保正確無誤地傳遞到各個工作站。 -

伺服作動

工作站採伺服驅(致)動架構,伺服控制器負責接收工作命令、接收輸入單元如同步器、上個工作站完工半成品、條碼掃描、秤重等資料,即時運算填入參數化工序,轉換機台控制指令並以緩衝備便的方式逐批(次)送至機台。 - 自働控制

除了工序控制外,伺服控制器亦將時時檢測機台控制元件作動是否異常、偵測工序進行是否是穩態或有偏差、接收自動檢驗設備檢驗結果,以及將即時警訊輸出到蜂鳴器或三色燈等輸出單元,亦可更進階附加智慧控制演算,如深度學習修正PID控制、自適應控制、隨機估算暨動態控制等。 -

現場管制

機台所產生之生產、餘料(命)、機台健康狀況等資訊回傳,可造就層次分明、分層管制的現場管制架構:工作站層級將以控制面板管制機台之工序執行狀況與異常排除;產線層級以產線看板(Kanban)管制號令一致的產線生產循環,包含佈署整備、產線測試、熱機靜置、節拍作動、統一暫停、排除及續作、產量監控、完工預測與完報工卸載等;最後工場層級則以戰情看板管制工單分派產線、產線異常移轉、產量率能目標比較,以及差額補單、瑕疵重整、整批重作等作業。虛實整合—腦海裡的作戰佈署圖

欲如前述,各種工作命令可以正確無誤地傳遞至工作站,需有如同人腦的記憶區或作戰佈署圖般地詳實載記各工作站的配置與其網路位置。且工作站並非永恆不變,工作站可能是機台設備的組合亦或可能局部元件又去支援其他產線,是以更需時時變動節調以確保工作命令確實及準時到位。可依佈署面向分述如下:

●現場實體佈署:工場、產線、工作站、致動器等生產管制層次結構。

●指揮系統佈署:控制平台、非同步交換伺服器、伺服控制器工作站等命令指揮層次結構。

●虛擬工作站是虛實整合(CyberPhysical)虛實之間的接口,依據IoT網路拓撲、通訊協定、實體佈署與控制程度,可分為:

→假節主從模式(Dummy Master/Slave):當機台自働化能力夠強不需要過度干預,伺服控制器只拋出各機台工序命令並只是單純地監測各機台作業。

→獨立運算模式(JIT Block/Allow):主要是伺服強化機台及時運算或智慧控制能力,伺服控制器將整合輸入單元或回授以控制,運算後依序傳達工作命令並監測機台作業。

→產線一致模式(JITBlocklist/Allowlist):係為產線號令一致,伺服控制器整合輸入單元,考慮各機台節拍,運算後將分序傳達工作命令至各機台,並監測各機台作業。

→致動支援模式:部分致動支援其他產線,在虛擬空間中可能被分割為不同的虛擬工作站。

Recipe—作戰指令數位化

Recipe在中文裡很難有信達雅的詞彙可表述,在傳統上手工製造是純文字或圖文並茂的工作指導書,如最為人所熟知的食譜,可以讓人照本宣科逐項操作;在自動化生產係是將機台各項生產參數或命令,標準化後製作成紙本製程卡或工卡,以方便在機台人機介面(HMI)進行逐項設定;當進展到自働化,則需更進一步將工法工序數位化,即是兼具人機可讀、機器對機器可讀的數位化指令,便於更快速的一鍵佈達到所有產線工作站,並責令機台按照指令從事逐令生產。Recipe依製作輸出方式可區分為:

●圖版型Recipe:主要是印刷或輸出型製作,可依其分色、套疊、平行、多側、先後等定義其協同輸出動作,與其輸出標之色彩、位置、大小尺寸等。

●製程型Recipe:多用於物化性變化的製程定義,如染機染布過程,其升溫、持溫、降溫等水蒸氣溫控參數,在加上加水、投料、攪動、脫水等動作之染料配比、浴比、水位等設定。

●代碼型Recipe:通常以電腦輔助製造(CAM)模擬後所產生之G-Code檔。以加工機為例,從供料裝填、進刀、粗細、退刀、退料等動作持續循環,各動作點要何時起動、停止、速度、安定時間等。

數位化Recipe後,產線指揮官便可輕鬆地在中控室內,依據工單產品或半成品製造性質遴選各工作站配套之Recipe,亦可呼叫CAE工具現場調修參數、配比或製程。一鍵佈達到所有產線工作站,自動檢測並統一作動與即時監視,亦將大幅降低需逐機台設定、逐台檢測、逐台啟動,逐台巡檢的大量人力。

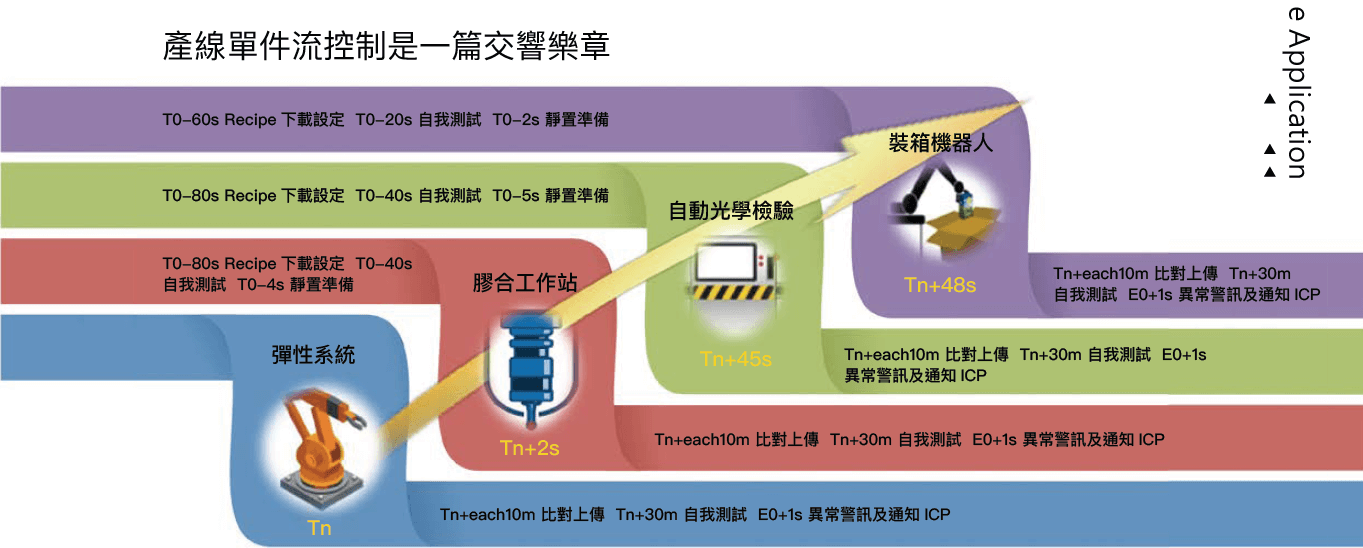

伺服即時運算—單件流的協同作戰

誠如前述,工作站採伺服驅(致)動架構,藉由伺服控制器較強大的運算能力與外掛擴充能力,可充分完成及時生產時個別工作站所需之自働化目的,可包含:

●工序自働化:所有機台基本動作機能均能在自我偵測下完成;若有異常亦能自動停止,且立即警示機台狀態、發生原因及位置。

●檢測自働化:控制元件具有驅動及檢測功能,正常下會依需求動作;當功能失效時,其自身附有檢測防呆機能,防止錯誤檢測。

●回饋自働化:回饋的目的為修正與目標值之偏差,如以深度學習自適應修正PID控制。

●資訊自働化:設備狀態及稼動產生之資料,能提供作生產排程、設備維護、技術改善、精度需求、接單依據等,而日積月累之資訊更可提供經營階層作營運之判斷。

當串整所有產線工作站,產線單件流(OneStreamProduction)控制將是由無數個工作站單獨奏鳴所交織而成的無人化交響樂章。致使每個機台工序耗時趨於一致,以真實達到縮短生產周期、提高產品質量、減少轉運消耗的高效管理目的。